Автоматизированная система управления промежуточного перемоточного устройства Койлбокс прокатного стана

АВТОМАТИЗИРОВАННАЯ СИСТЕМА УПРАВЛЕНИЯ ППУ КОЙЛБОКС ПРОКАТНОГО СТАНА

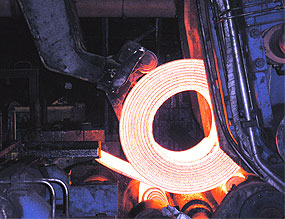

Технология "Койлбокс" представляет собой промежуточный процесс, целью которого является сматывание раската на высокой скорости при выходе из черновой группы клетей с последующим разматыванием материала на более низкой скорости и его задачей в чистовую группу клетей. Технология "Койлбокс" произвела революционные изменения в производстве стального горячекатаного листа благодаря двум ключевым принципам: сохранению температуры и обработке длинных раскатов. Процесс сматывания сокращает площадь поверхности теплоизлучения раската. В результате раскат после разматывания имеет фактически такую же температуру, что и при сматывании, что позволяет вести прокатку в чистовых клетях с постоянной скоростью.

Технология "Койлбокс" представляет собой промежуточный процесс, целью которого является сматывание раската на высокой скорости при выходе из черновой группы клетей с последующим разматыванием материала на более низкой скорости и его задачей в чистовую группу клетей. Технология "Койлбокс" произвела революционные изменения в производстве стального горячекатаного листа благодаря двум ключевым принципам: сохранению температуры и обработке длинных раскатов. Процесс сматывания сокращает площадь поверхности теплоизлучения раската. В результате раскат после разматывания имеет фактически такую же температуру, что и при сматывании, что позволяет вести прокатку в чистовых клетях с постоянной скоростью.

Технология "Койлбокс" позволяет сократить затраты электроэнергии при прокатке материала в чистовой группе клетей, обеспечивает большую однородность металлургических свойств по длине конечного продукта и позволяет расширить ассортимент продукции, прокатываемой на стане. В дополнение к этому, сматывание раската может быть начато, когда раскат все еще находится в черновой группе, таким образом, стан горячей прокатки "Запорожстали" сможет обрабатывать более длинные раскаты. Технология "Койлбокс" и конструкция устройства за последние тридцать лет были существенно усовершенствованы, результатом чего стал высокий уровень эффективности, надежности, качества продукции и равномерного распределения температур.

В состав оборудования «Койлбокс» входят следующие системы:

- Система электроприводов;

- Гидравлическая система;

- Система смазки;

- Система водяного охлаждения;

- Система датчиков контроля положения полосы;

- Автоматическая система управления промежуточного перемоточного устройства (АСУ ППУ – далее по тексту) «Койлбокс».

Система электроприводов построена на основе электроприводов переменного тока. В неё входят 4 групповых и 8 индивидуальных электроприводов. Для них реализована система резервирования на основе резервных преобразователей частоты и шкафов переключения резерва. Переключение на резерв возможно как в местном режиме, так и дистанционно оператором «Койлбокс». Это снижает до минимума время простоя, вследствие вероятного выхода из строя преобразователя.

Для приводов насосов гидравлической системы применены тиристорные пускатели, что позволяет плавно безударно выходить на номинальную скорость работы насосов.

Автоматическая система управления промежуточного перемоточного устройства (АСУ ППУ) содержит 2 уровня.

Уровень низовой автоматизации осуществляет сбор данных от технологических датчиков, электроприводов, органов управления рабочего стола оператора и осуществляет воздействие на электроприводы, исполнительные механизмы.

Второй уровень это система автоматического сбора информации, ее оперативного отображения и накопления, диагностики, предупреждений и формирования отчетных документов. Этот уровень также осуществляет связь с уровнем автоматического управления стана горячей прокатки посредством сети Ethernet. Второй уровень обеспечивает возможность человеческого участия в технологическом процессе, оперативной оценки, управления, параметрирования, анализа событий за различные промежутки времени с возможностью правильного принятия решения.

В состав АСУ ППУ входят следующие основные компоненты:

a) Главный управляющий контроллер.

Данный контроллер осуществляет связь со всеми узлами системы, производит сбор данных от датчиков, приводов, органов управления оператора, рабочих станций оператора, от оборудования стана горячей прокатки. Обрабатывает полученные данные на основании алгоритма работы «Койлбокс». Обеспечивает выдачу управляющих воздействий на исполнительные механизмы и привода. Обеспечивает выдачу информационных сигналов в рабочие и инженерную станции.

Предусмотрено резервирование главного управляющего контроллера.

b) Контроллер электроприводов.

Данный контроллер связан с главным управляющим контроллером, с электроприводами, со станцией диагностики электроприводов. Этот контроллер является буферным контроллером между главным управляющим контроллером и электроприводами по передаче управляющих воздействий к электроприводам и сигналов состояния от электроприводов. Контроллер электроприводов используется как элемент станции диагностики электроприводов по формированию аварийного следа и сбору сведений от электроприводов.

Предусмотрено резервирование контроллера электроприводов.

c) Рабочие станции №1, 2.

Эти станции функционируют как HMI клиенты. Станции обеспечивают интерфейс между системой управления и оператором через HMI графические экраны (HMI - человеко-машинный интерфейс). Для оператора необходимо отображать два различных экрана информации одновременно, и 2-ая станция оператора обслуживает эту функцию, действуя как другой HMI клиент. В случае выхода из строя инженерной станции данная станция может обладать функциями инженерной станции в части работы с программируемым логическим контроллером.

d) HMI Сервер.

Является ведущим звеном SCADA-системы. Сервер связывается и обменивается информацией с программируемым логическим контроллером (ПЛК) через ModbusPlus сеть связи и другим HMI клиентам через Ethernet TCP/IP сеть.

e) Инженерная Станция.

Эта станция используется как первичное техническое автоматизированное рабочее место для развития HMI и ПЛК программы. Также инженерная станция может функционировать как резервный HMI сервер. Инженерная станция связывается и обменивается информацией с программируемым логическим контроллером через ModbusPlus сеть связи и другим HMI клиентам через Ethernet TCP/IP сеть.

f) Станция диагностики приводов.

Эта станция необходима для диагностики системы электроприводов. Связана с контроллером электроприводов посредством сети ModbusPlus.

Программное обеспечение человеко-машинного интерфейса осуществляет мониторинг текущей работы различных систем «Койлбокс», выводит на экран оператора данные текущего состояния элементов системы, предупредительные и аварийные сообщения, обладает архивирующей функцией и функцией создания аварийного следа.

Программное обеспечение человеко-машинного интерфейса разработано для рабочих станций «Койлбокс», для станции диагностики электроприводов и содержит следующие основные элементы:

- главное окно - мнемосхема отображающая процесс смотки, размотки и состояние механизмов «Койлбокс»;

- окна мнемосхем с отображением состояния узлов системы электроприводов;

- окна настроек;

- окна калибровки;

- архив сигналов;

- список событий;

- список активных аварийных и предупредительных сообщений;

- архив аварийных и предупредительных сообщений;

- мониторинг;

- окна отображения состояния систем смазки, водяного охлаждения;

- окна отображения состояния гидравлической системы.

Примененные решения по организации человеко-машинного интерфейса (HMI) предоставляют оператору «Койлбокс» и обслуживающему персоналу мощные и удобные инструменты для оперативной оценки ситуации, протекающей на «Койлбокс» и в стане горячей прокатки, и для оперативного, эффективного реагирования на эти ситуации.

Главная

Главная Карта сайта

Карта сайта